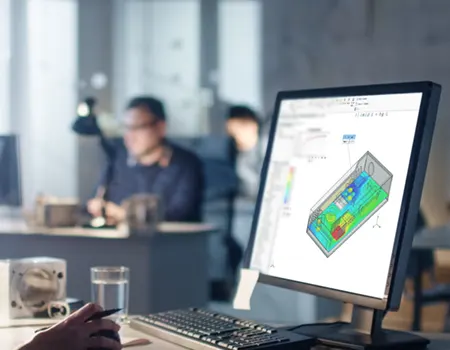

Poszerz możliwości SOLIDWORKS Simulation i poznaj aplikacje SIMULIA w 3DEXPERIENCE

https://cwsystems.pl/3dexperience/symulacje-simulia/Symulacja i inżynieria wspomagana komputerowo (CAE) stanowią fundament nowoczesnego projektowania produktów, umożliwiając inżynierom testowanie i optymalizację projektów w wirtualnym świecie przed stworzeniem fizycznych prototypów. SOLIDWORKS Simulation od lat jest cenionym narzędziem, oferującym solidne funkcje analityczne, w tym rozwiązywanie problemów nieliniowych w analizach statycznych i dynamicznych. Poznaj także aplikacje SIMULIA w 3DEXPERIENCE.

Jednak w miarę wzrostu złożoności problemów, takich jak skomplikowane geometrie, warunki kontaktu oraz zaawansowane modele materiałów i fizyki, standardowe możliwości SOLIDWORKS Simulation Premium mogą napotkać ograniczenia. W takich przypadkach warto rozważyć aplikacje SIMULIA dostępne na platformie 3DEXPERIENCE jako naturalny krok naprzód. Dzięki tym aplikacjom możesz skutecznie symulować zarówno proste problemy fizyczne, jak i złożone nieliniowe struktury, osiągając szybkie i pewne wyniki.

Role symulacyjne na platformie 3DEXPERIENCE

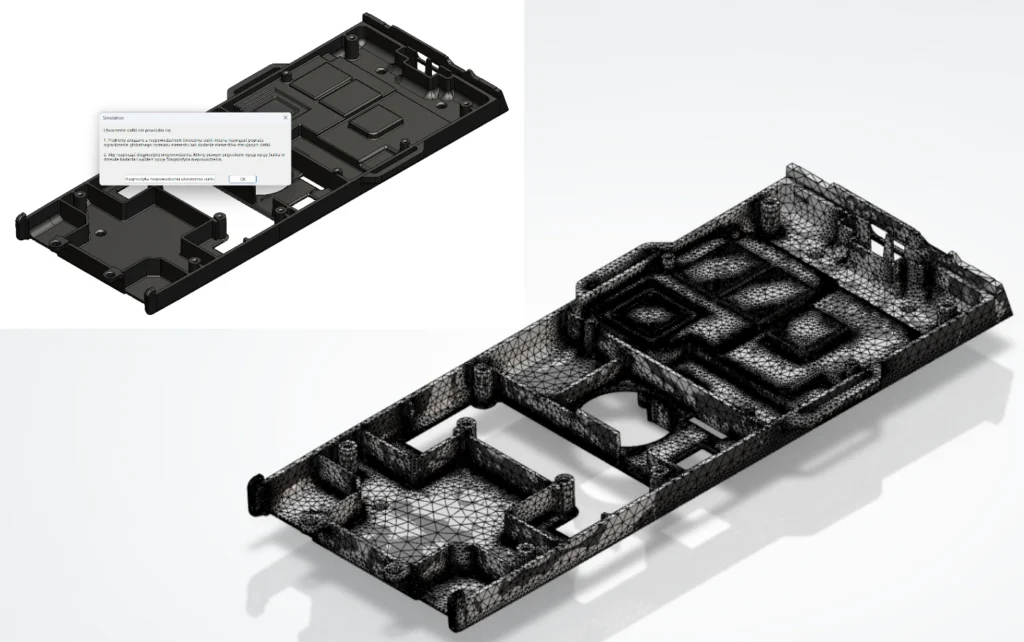

Platforma 3DEXPERIENCE oferuje różne role symulacji służące do rozwiązywania problemów statyki liniowej, dynamiki liniowej, statyki nieliniowej i dynamiki nieliniowej. Narzędzia te rozwiązują wszystkie przypadki, które można policzyć w SOLIDWORKS Simulation, oraz oddają użytkownikowi narzędzia przy pomocy których przeanalizujemy zjawiska bardziej wymagające. Są to między innymi analizy z pogranicza kilku zjawisk fizycznych, które analizowane są w jednym „scenariuszu”. Aplikacje SIMULI w 3DEXPERIENCE pozwalają korzystać z różnych modeli siatek, co w obrębie SOLIDWORKS Simulation jest już nieosiągalne, oraz są w stanie poradzić sobie z „prawie każdą” geometrią.

W wielu przypadkach, aby przeprowadzić analizę w SOLIDWORKS Simulation, należy uprościć model, co w efekcie może przekłamać wyniki. Narzędzia SIMULIA pozwalają osiągną większą dokładność bez ingerencji w model.

Przykład symulacji – Analiza przypadku

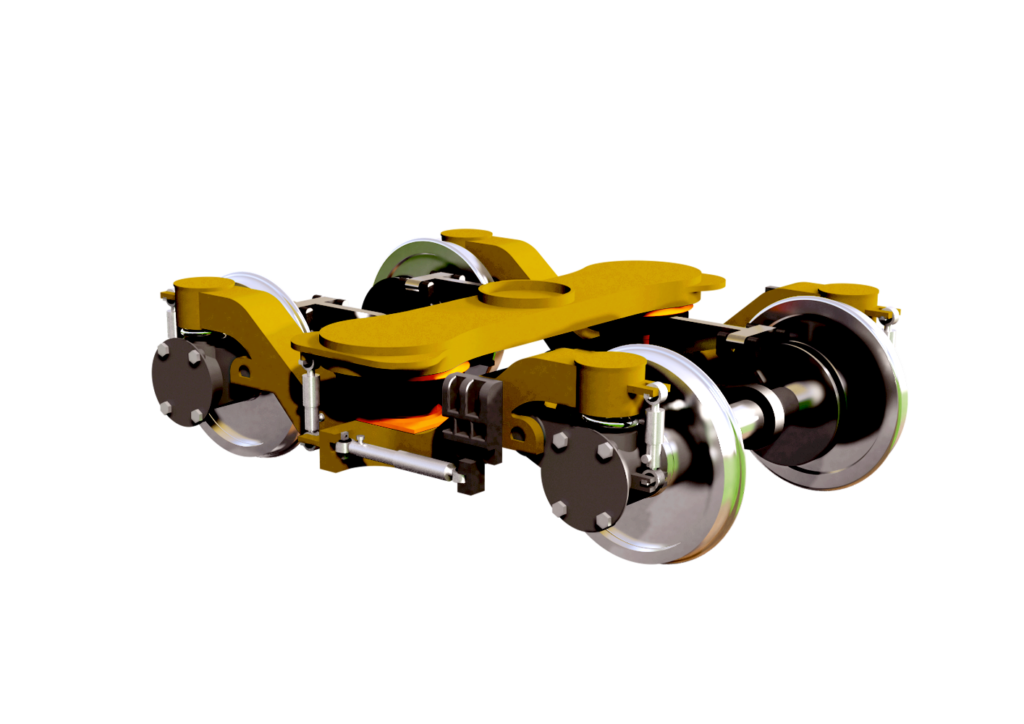

W projekcie wózka jezdnego jest newralgiczny sworzeń, wraz z gumowym izolatorem. Umieszczony między ruchomymi częściami w celu pochłaniania wibracji. Podobne przypadki występują w innych układach zawieszeń pojazdów, czy maszynach produkcyjnych.

Proces produkcji można opisać w kilku krokach. Na wykonaną piastę instalowany jest gumowy wibroizolator. Zespół umieszczamy w piecu w celu utwardzenia gumy. Następnie całość jest schładzana do temperatury otoczenia. W tym miejscu rozpoczniemy symulację, bo po schłodzeniu w mieszance gumowej powstają naprężenia szczątkowe spowodowane skurczem.

Naprężenia szczątkowe na mieszance gumowej można usunąć poprzez formowanie i ściskanie pierścienia zewnętrznego w kierunku promieniowym. Ten krok ma na celu zapewnienie uplastycznienia stalowego pierścienia zewnętrznego. W celu zmniejszenia naprężeń rozciągających w gumie i zminimalizowania ich w jak największym stopniu.

W następnym kroku, gdy przeprowadziliśmy symulację procesu produkcyjnego, mamy wirtualny prototyp, na którym możemy wykonać standardowe (wirtualne) testy.

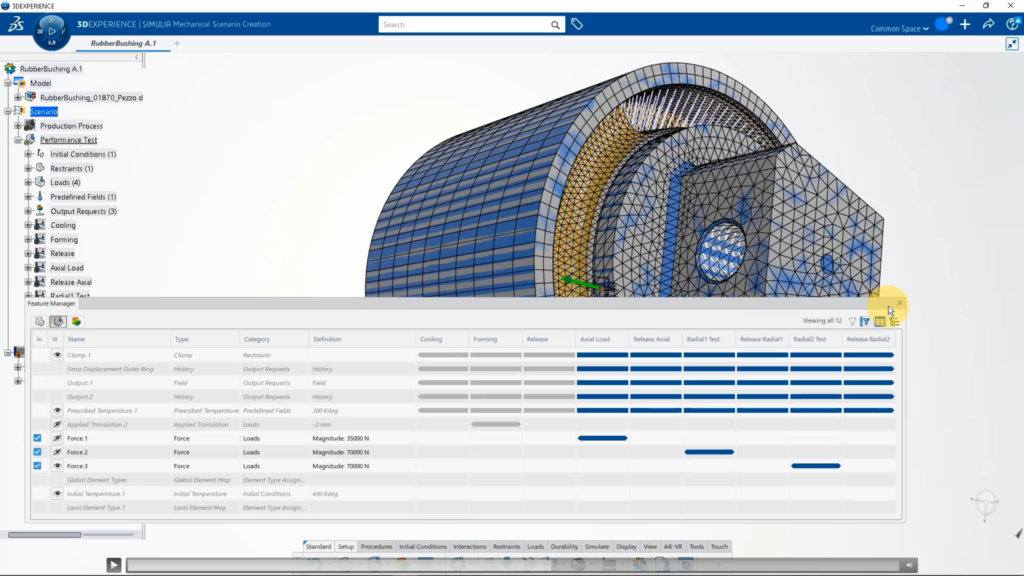

Testy mechaniczne przeprowadzone na tulei gumowej mają na celu określenie wydajności siły w stosunku do przemieszczenia na 3 głównych osiach. Musimy więc przyłożyć siłę do każdej osi (osobno), aby sprawdzić indukowane przemieszczenia i zależność siła-przemieszczenie. Oczekiwane zachowanie jest prawie liniowe dla wszystkich 3 osi!

Przygotowanie modelu

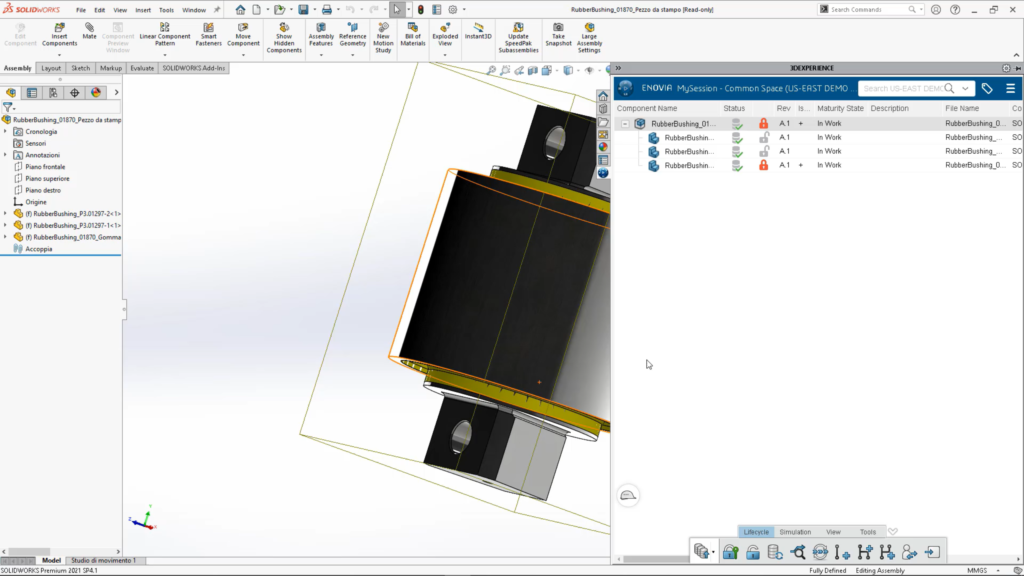

Korzystając z dodatku Collaborative Designer for SOLIDWORKS w SOLIDWORKS, możemy bezproblemowo przenieść geometrię z SOLIDWORKS na platformę. To narzędzie zapewnia również dwukierunkowe powiązanie między SOLIDWORKS a platformą. Podsumowując, jest to doskonałe narzędzie do: Przechowywania, zarządzania i udostępniania plików online bezpośrednio z SOLIDWORKS.

Analiza

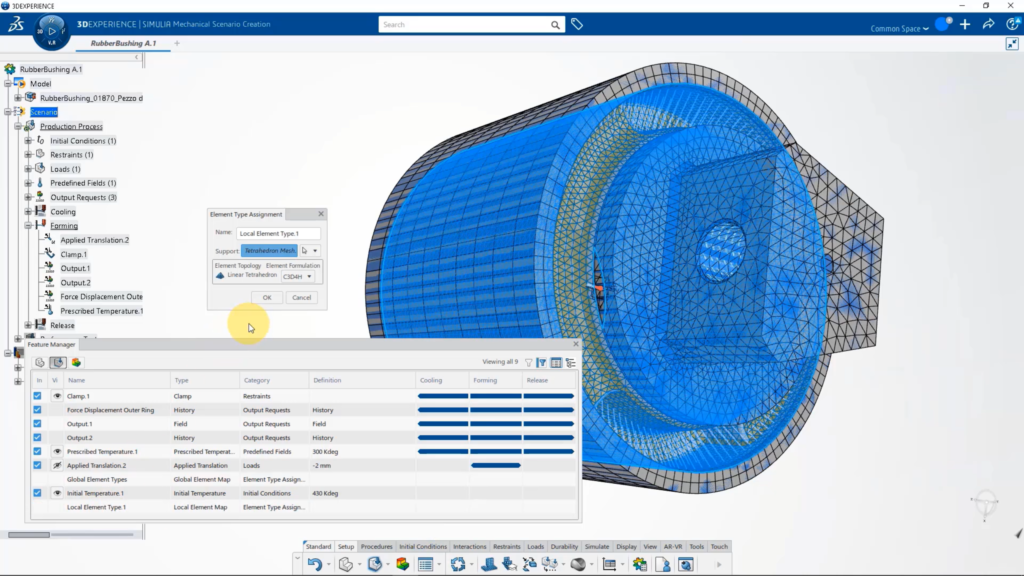

Uruchomimy aplikację Mechanical Scenario Creation, aby rozpocząć proces przygotowania symulacji. Zwróćmy uwagę na:

- W piaście używana jest siatka czworościenna

- Siatka sześciościenna jest używana do zewnętrznej piasty

- Do elementu gumowego używana jest siatka czworościenna

Aby połączyć ze sobą części, stosuje się połączenie kontaktu między częścią gumową a piastą wewnętrzną, a także między częścią gumową a pierścieniem zewnętrznym. Siatka czworościenna do gumy z przechwytywaniem kontaktu jest używana na styku, aby zmaksymalizować wydajność wiązań.

Materiał ze stali stopowej nałożony jest na pierścień zewnętrzny i wewnętrzną piastę. Wiele właściwości materiałowych jest łączonych ze sobą, takich jak zdolność do sprężystości, plastyczności, przewodzenia temperatury i termicznej rozszerzalności strukturalnej, aby uchwycić scenariusz fizyczny, któremu poddawane są te części na etapach produkcji i testowania.

W procesie produkcyjnym fizyka jest procesem wieloetapowym, obejmującym najpierw obliczenia naprężeń termicznych od chłodzenia zespołu. W kolejnym kroku wykonamy operację formowania w celu promieniowego ściśnięcia pierścienia zewnętrznego o około 2 mm. A następnie w ostatnim kroku zwalniamy ściskanie promieniowe, aby pierścień zewnętrzny odskakiwał, ale także z powodu uplastycznienia nie wraca w pełni do swojego pierwotnego kształtu.

W przypadku testu wydajnościowego przykładamy siłę 70 kN w kierunku X i Z, 35 kN w kierunku osiowym Y; sekwencyjnie. Każde obciążenie również zwalnia się w tym samym kroku. Aby sprawdzić, czy w gumowej tulei w każdym z tych kierunków możliwe jest zachowanie liniowe. Chcemy również mieć możliwość zobaczenia skumulowanej reakcji tych przypadków obciążeń. W związku z tym poprosimy o odpowiedź na wszystkich etapach obciążania.

Rozwiązywanie

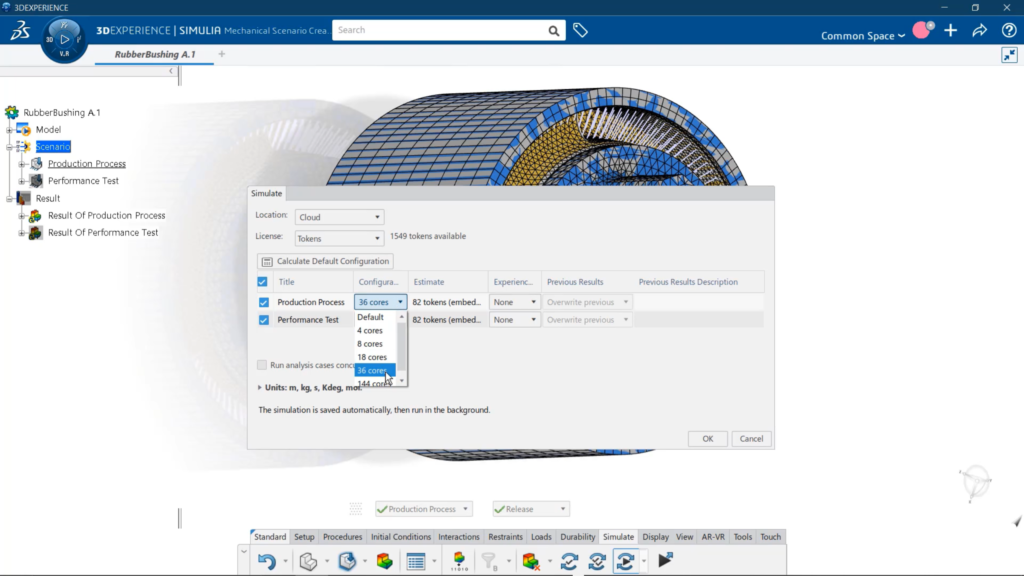

Gdy przypadek został skonfigurowany, symulację można uruchomić w chmurze. Obsługiwane są również lokalne opcje obliczeniowe. Jednak korzyści płynące z działania w chmurze obejmują obniżone koszty oprogramowania i sprzętu, utrzymanie spójności i identyfikowalności danych, pomoc w usprawnieniu procesu i lepszą współpracę. Ponieważ konfiguracja symulacji i wyniki są dostępne z dowolnego miejsca i w dowolnym czasie dla dowolnego użytkownika!

Wyniki

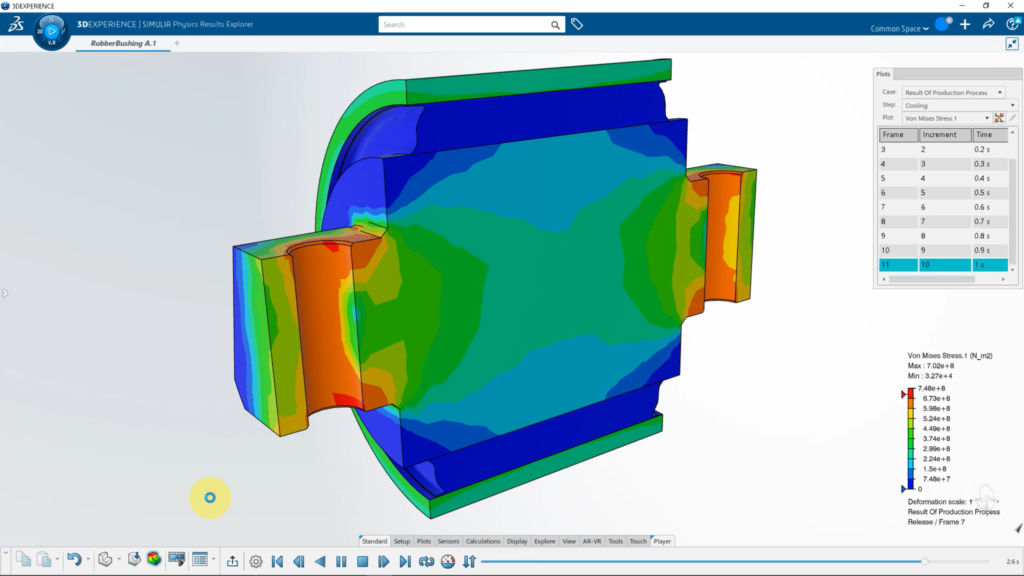

Animacja wykresu naprężeń vonMisesa jest doskonałym początkiem do zrozumienia ogólnego odkształcenia w zespole podczas procesu produkcyjnego. Przekrój wycięty na wykresie pokazuje to w znacznie bardziej intuicyjny sposób, ponieważ teraz widzimy dokładne zachowanie elastomeru i zewnętrznego pierścienia.

Wyniki wyraźnie pokazują, że naprężenie rozciągające na końcu etapu zwalniania są minimalne. To jest dokładnie to, czego oczekuje się zgodnie z wytycznymi produkcyjnymi!

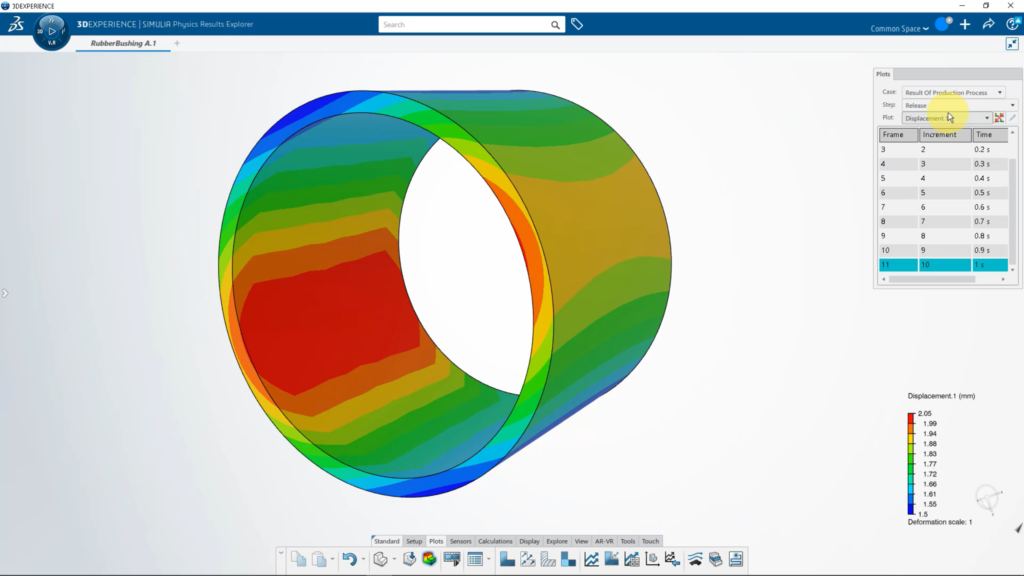

Innym interesującym wykresem, na który należy zwrócić uwagę, są składowe przemieszczenia i odkształcenia plastycznego oraz wyizolować pierścień zewnętrzny, aby zobaczyć zachowanie plastyfikacji. Wykres odkształcenia plastycznego pokazuje, jak bardzo doszło do uplastycznienia w wyniku promieniowego cyklu ściskania i uwalniania 2 mm.

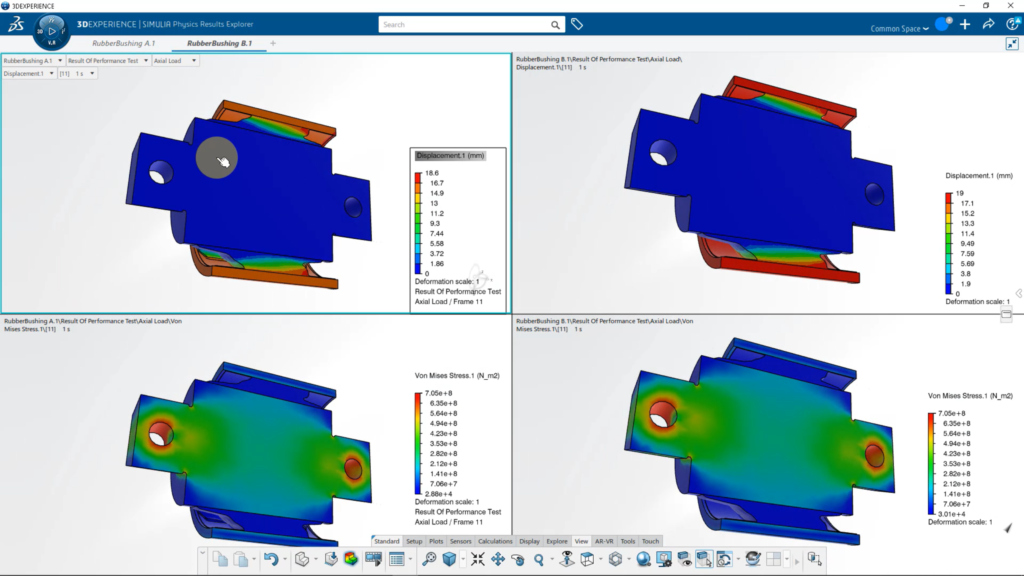

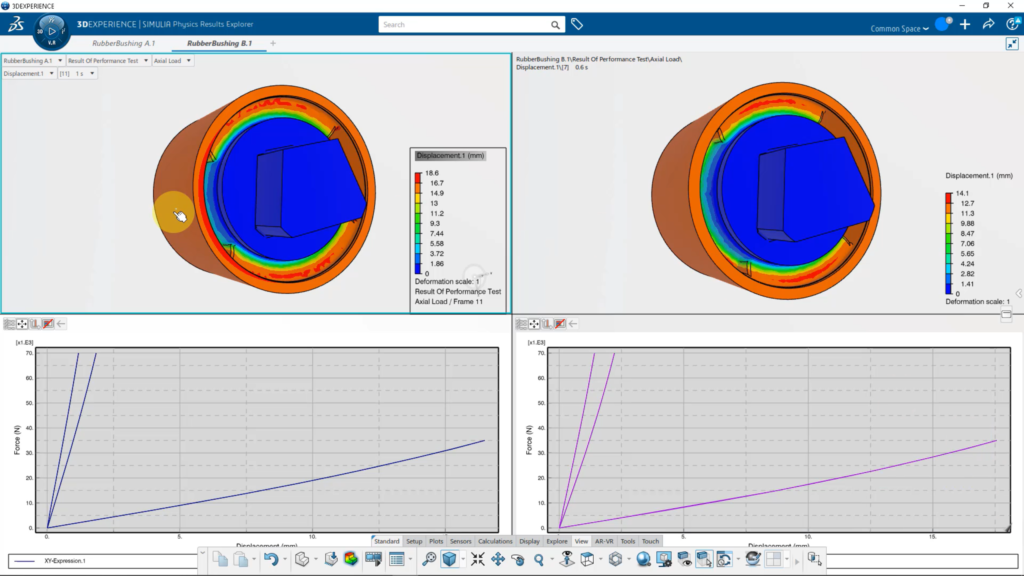

W symulacji, za pomocą narzędzia Porównaj wyniki, wyniki można łatwo załadować z dwóch różnych analiz. Ekran jest automatycznie dzielony na 4 rzutnie, a w każdej rzutni można wyświetlać wiele typów wyników zgodnie z potrzebami. Na przykład tutaj widzimy porównanie przemieszczeń i naprężeń VonMises dla dwóch obliczeń obok siebie. Możemy podzielić działki na sekcje i powiększyć, aby zbadać szczegóły.

Możemy również porównać dane wykresu XY, w tym przypadku reakcję siły na sztywność przemieszczenia między tymi dwoma projektami. Konstrukcja z większym wycięciem (wersja B.1) po prawej stronie ma bardziej miękką reakcję w porównaniu z konstrukcją z mniejszym wycięciem.

Wyjdź poza możliwości SOLIDWORKS Simulation Premium

Podobnie jak w przypadku asocjatywności CAD w SOLIDWORKS Simulation, role SIMULIA na platformie 3DEXPERIENCE również zachowują tę kluczową cechę. Co umożliwia płynne przejścia między projektowaniem a symulacją. Dzięki temu, bez względu na to, czy masz do czynienia ze złożonymi interakcjami kontaktowymi, czy skomplikowanymi geometriami, aplikacje SIMULIA w 3DEXPERIENCE oferują bardziej efektywne i precyzyjne narzędzia do radzenia sobie z tymi wyzwaniami. Gdy możliwości SOLIDWORKS Simulation Premium stają się niewystarczające, warto zaryzykować i odkryć symulację w chmurze. Są one zaprojektowane z myślą o skutecznym rozwiązywaniu najbardziej złożonych problemów symulacyjnych.